Schon vor mehr als 3.500 Jahren wurde Eisen bzw. Stahl im Rennfeuer-Verfahren, d.h. mittels Rennöfen erzeugt. Diese Rennofen-Technologie blieb in Europa bis etwa Ende des 16. Jahrhunderts die einzige bekannte Möglichkeit, verarbeitbares Eisen herzustellen. Das Wort Rennofen kommt von der bei der Eisenerzeugung entstehenden rinnenden Schlacke (rennen = rinnen).

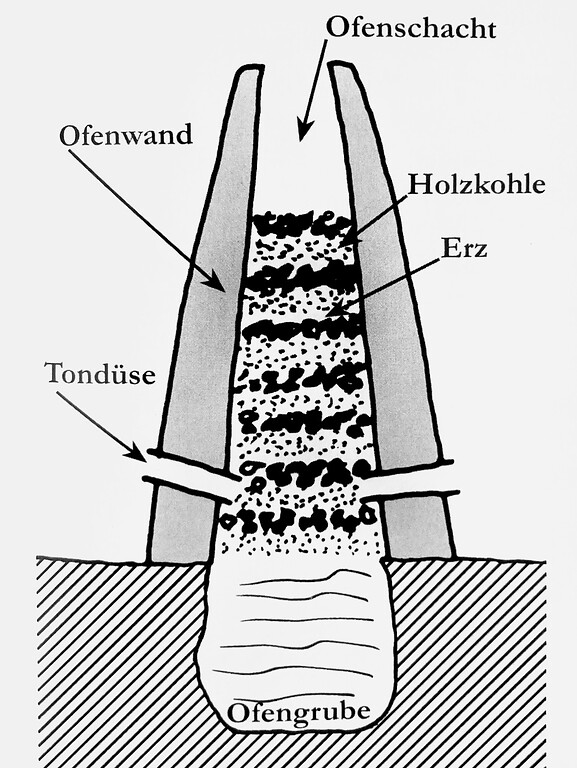

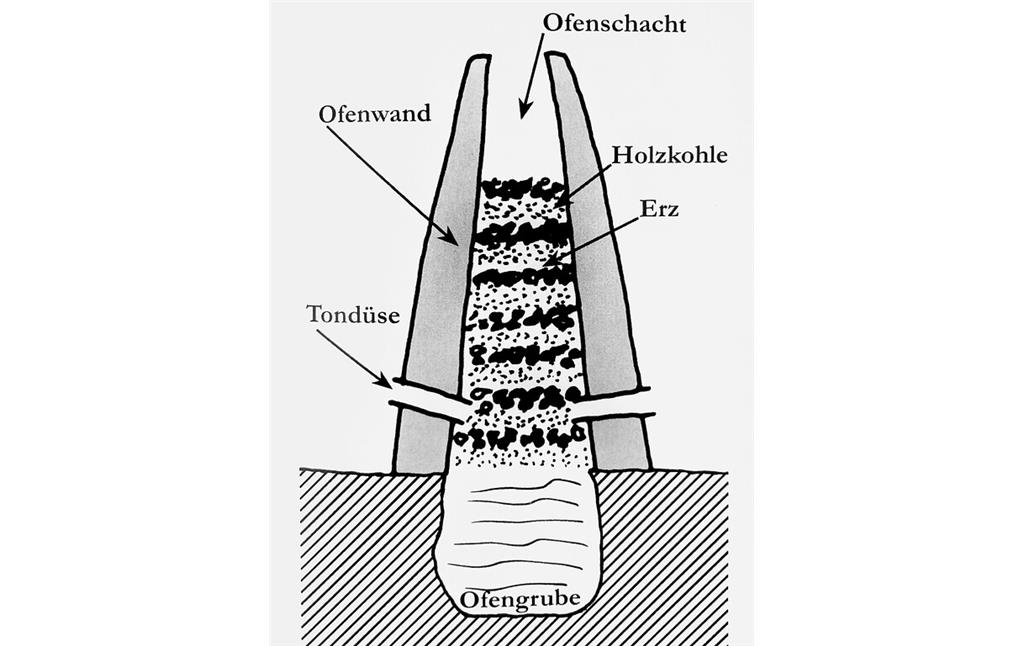

Die Rennöfen waren Schachtöfen mit einem Lehmmantel, der etwa einen halben Meter tief in den Boden eingelassen war. Über dem Boden angebrachte Windlöcher dienten der Luftzufuhr. Bei Rennöfen in Hanglage reichte dieser Kamineffekt aus. Es wurden aber auch Blasebälge benutz, um dem Rennofen Luft zuzuführen. Nachdem der Lehmmantel des Ofens fertiggestellt war, wurde in dem Ofen ein Feuer entzündet. Dieses sogenannte Vorbrennen härtete die Lehmwand aus und der Ofen heizte sich auf. Als Eisenerze diente u.a. Raseneisenstein, welcher meist im einfachen Tagebau abgebaut oder oberflächlich am Boden abgetragen wurde. Dieses Eisenerz wurde auf einem Holzfeuer „geröstet“. Dabei wurden störende Schwefelverbindungen vom Eisen getrennt. Im Anschluss wurden die gerösteten Raseneisenerze zerkleinert. Anschließend wurden die Öfen von oben im Wechsel mit einem Teil des zerkleinerten Eisenerzes und einem bis drei Teilen Holzkohle beschickt.

Mit den in Rennöfen erreichten Temperaturen von 1.200°C bis 1.300°C wurde das Eisen nicht geschmolzen, da der Schmelzpunkt von Eisen bei 1.500°C liegt. Es entstand aber eine eisenreiche Schlacke, die ab etwa 1.200°C flüssig ist. Als Resultat verblieb ein schlackenhaltiger, oft schwammig poröser Eisen- oder Weichstahlklumpen, die sogenannte Luppe. Nach Beendigung des Verhüttungsprozesses musste der Ofen aufgeschlagen werden um an die eisenreiche Luppe zu kommen, die sich über der Schlackengrube auf Höhe der Düsen an der heißesten Stelle des Rennfeuers abgesetzt hatte, wogegen sich die unerwünschten Nebenprodukte, in Form von Schlacke, in den kälteren Regionen des Rennofens ablagerten. Anschließend wurde die schwammartige Luppe, die noch relativ große Mengen an Schlacke, Holzkohle und Lufblasen enthielt, noch mehrmals bis auf Weißglut erhitzt und geschmiedet, und dann zu Barren (Masseln) geformt, um sie dann in die Schmieden zur weiteren Verarbeitung zu transportieren.

Bei einem Brennvorgang entstanden bis zu 100kg „nutzlose“ Schlacke und 18 - 30kg verwendbares Eisen. Bei dieser Ausbeute ist es selbstverständlich, dass mit der Eisenverhüttung ein enormer Verbrauch von Holzkohle einherging, dem einige Wälder zum Opfer gefallen sind. Die bei der Verhüttung entstandene Schlacke wurde oft direkt an Ort und Stelle zurückgelassen. Auch Fragmente vom Ofenschacht können in Form von dicken Keramikstücken erhalten bleiben

Im gesamten Gebiet des Stelzenbachforstes wurden bisher 9 Schlackenplätze dokumentiert und die anhaftende Holzkohle teilweise mit der Radiokarbonmethode datiert. Die Datierungen reichen vom Jahr 885 bis nach 1435. Kleine Tagebautrichter, sogenannte Pingen, oder Stollenmundlöcher vom Untertagebau als Relikte vom Erzbergbau konnten in unmittelbarer Nachbarschaft der Hüttplätze nicht festgestellt werden. Demnach wurde hier das Erz von etwas weiter her zur Kohle gebracht und nicht wie später im 18. und 19. Jahrhundert die Kohle bzw. das Kohlholz zum Erz bei den großen Hütten in der Region.

(Marco Kilian, Welschneudorf, 2024)

Internet

mineralienatlas.de: Das Rennofen- oder Renn-Feuer-Verfahren. Geolitho Stiftung gemeinnützige Gmbh. (abgerufen am 14.10.2024)